Xu hướng phát triển trong tương lai và quy trình sản xuất màng phủ PET là gì?

Thị trường màng phủ PET sẵn sàng mở rộng quy mô, nâng cao hiệu suất sản phẩm và tăng tính bền vững về môi trường, với các xu hướng cụ thể như sau:

•Tăng trưởng thị trường: Nhờ sự phục hồi kinh tế toàn cầu và sự phát triển của ngành công nghiệp, nhu cầu màng PET tráng sẵn tiếp tục tăng. Đặc biệt với việc mở rộng ứng dụng trong bao bì, điện tử và các lĩnh vực khác, thị trường Trung Quốc được dự đoán sẽ duy trì tốc độ tăng trưởng kép hàng năm trên 7%, với tiềm năng tăng gấp đôi vào năm 2030.

• Tối ưu hóa hiệu suất liên tục:Để đáp ứng các yêu cầu đa dạng của nhiều ngành, màng PET phủ sẵn sẽ phát triển theo hướng nâng cao hiệu suất. Trong lĩnh vực điện tử, chúng sẽ mỏng hơn, nhẹ hơn và bền hơn. Màng quang học sẽ ưu tiên khả năng truyền sáng được cải thiện và giảm độ mờ. Màng cho các ứng dụng năng lượng mới sẽ có xu hướng mỏng hơn, thiết kế có độ xốp cao hơn để tăng mật độ năng lượng và tuổi thọ của pin lithium-ion.

•Đa dạng chức năng nâng cao:Các màng phủ PET trong tương lai sẽ tập trung vào phát triển chức năng, kết hợp các đặc tính như bảo vệ rào cản, đặc tính kháng khuẩn và chống hàng giả để đáp ứng các yêu cầu nghiêm ngặt về vật liệu đóng gói trong các lĩnh vực như bao bì thực phẩm và dược phẩm.

•Tiêu chuẩn môi trường được nâng cao: Với nhận thức ngày càng tăng về môi trường và các quy định chặt chẽ hơn, màng PET tráng sẵn sẽ tăng cường sự kết hợp với vật liệu tái chế và các nguyên tắc kinh tế tuần hoàn. Việc phát triển vật liệu màng PET tráng sẵn có khả năng phân hủy sinh học và áp dụng các quy trình sản xuất xanh sẽ trở thành xu hướng chủ chốt.

•Sản xuất thông minh:Công nghệ sản xuất thông minh sẽ trở nên phổ biến trong sản xuất màng PET tráng sẵn, giúp tăng hiệu suất dây chuyền sản xuất lên hơn 20% và giảm chi phí đơn vị khoảng 8%, do đó nâng cao khả năng cạnh tranh của doanh nghiệp.

•Các lĩnh vực ứng dụng mở rộng: Nhờ những tiến bộ công nghệ, màng PET phủ sẵn sẽ được tích hợp với cảm biến và công nghệ truyền thông không dây. Các ứng dụng sẽ mở rộng sang bao bì thông minh và tòa nhà thông minh, mang đến những giải pháp thông minh và thân thiện với môi trường hơn cho nhiều ngành công nghiệp.

Quy trình sản xuất màng PET tráng sẵn tập trung vào các bước cốt lõi “xử lý nền - phủ keo - cán màng - cắt”. Việc kiểm soát chính xác các thông số ở từng công đoạn là điều cần thiết để đảm bảo chất lượng sản phẩm. Các bước cụ thể như sau:

1.Chuẩn bị và xử lý nền

•Lựa chọn chất nền:Vật liệu nền lõi là màng PET (thường dày 12-50μm), với màng PET trong suốt, mờ hoặc chức năng được lựa chọn tùy theo yêu cầu. Đồng thời, chuẩn bị keo nóng chảy (ví dụ: EVA, POE) làm vật liệu lớp cán.

•Xử lý nền trước:Kích hoạt bề mặt màng PET bằng phương pháp xử lý corona hoặc plasma để tăng sức căng bề mặt (thường cần 38-42 dyne). Điều này giúp tăng cường độ bám dính với lớp keo và ngăn ngừa bong tróc sau khi cán.

2.Chuẩn bị và phủ keo nóng chảy

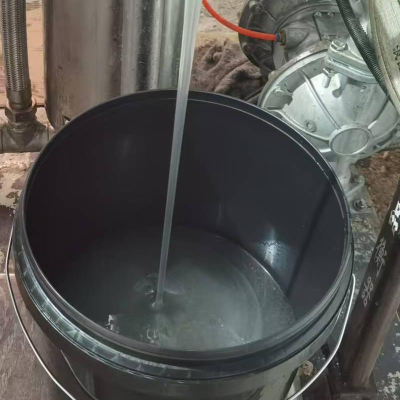

• Chất kết dính nóng chảy:Đưa viên keo nóng chảy rắn vào máy đùn. Đun chảy và khuấy ở nhiệt độ 150-180°C để tạo thành hỗn hợp keo nóng chảy đồng nhất. Đồng thời lọc tạp chất qua lưới lọc để đảm bảo độ tinh khiết của keo.

• Quá trình phủ: Sử dụng phương pháp phủ đùn (phương pháp chính thống) hoặc phủ rulo để phủ đều keo nóng chảy lên bề mặt nền PET đã được xử lý sơ bộ. Độ dày lớp phủ phải được kiểm soát chính xác (thường từ 3-15μm). Điều chỉnh tốc độ của rulo phủ và tốc độ cấp liệu nền để đảm bảo lớp keo mỏng, đồng đều, tránh tạo bọt khí và vệt.

3.Cán và tạo hình

• Cán màng: Màng PET phủ keo (lớp keo hướng xuống dưới) và một lớp nền khác (ví dụ: màng bảo vệ PE, lớp lót tách lớp, hoặc màng PET khác cần cán màng) được đưa đồng thời vào các con lăn cán màng. Ở nhiệt độ 80-100°C và áp suất 5-10 MPa, chúng được liên kết chặt chẽ để đảm bảo độ bám dính hoàn toàn giữa lớp keo và lớp nền.

•Làm mát và cài đặt: Màng cán mỏng ngay lập tức được đưa vào các lô làm mát (20-30°C) để giảm nhiệt độ nhanh chóng. Quá trình này làm đông cứng keo nóng chảy, ổn định cấu trúc composite và ngăn ngừa màng co ngót hoặc biến dạng.

4.Lực kéo, Cuộn và Cắt

•Lực kéo và độ uốn lượn:Màng PET đã được làm mát và tráng sẵn được vận chuyển với tốc độ không đổi thông qua các con lăn kéo và được cuộn bằng máy cuộn thành cuộn chính có đường kính lớn (thường là 1-1,5m). Độ căng phải được duy trì liên tục trong quá trình cuộn để tránh bị nhăn hoặc độ căng không đều ở cuộn chính.

•Gia công rạch: Dựa trên yêu cầu của khách hàng (ví dụ: chiều rộng, chiều dài), cuộn giấy gốc được đưa vào máy cắt. Lưỡi cắt có độ chính xác cao sẽ cắt thành các cuộn giấy thành phẩm có kích thước tiêu chuẩn (ví dụ: chiều rộng 500 mm, 1000 mm). Các khuyết tật cạnh được phát hiện và loại bỏ trong quá trình này. Sau đó, các cuộn giấy thành phẩm được đóng gói và lưu kho.

Các điểm kiểm soát quy trình chính

•Nhiệt độ: Nhiệt độ nóng chảy của keo nóng chảy, nhiệt độ của con lăn cán và nhiệt độ làm mát phải phù hợp chặt chẽ với đặc tính của keo để tránh hiện tượng lão hóa do nhiệt độ quá cao hoặc giảm độ liên kết do nhiệt độ không đủ.

•Căng thẳng:Lực kéo và lực quấn của vật liệu cơ bản phải đồng đều để tránh màng PET bị kéo giãn, biến dạng hoặc nhăn.

•Lớp phủ chính xác: Độ lệch độ dày lớp keo phải được kiểm soát trong phạm vi ±1μm để đảm bảo độ phẳng và độ bám dính đồng đều sau khi cán mỏng.